在機(jī)械加工、金屬沖壓、模具制造等行業(yè)中,“工件邊緣鋒利”是再常見不過卻又令人頭疼的問題——切割后的金屬件毛刺倒掛、沖壓件邊緣銳利如刀、鑄造件飛邊影響裝配……這些“銳邊”不僅會導(dǎo)致后續(xù)加工卡料、裝配精度下降,更可能成為操作人員的安全隱患。

傳統(tǒng)處理方式中,人工打磨、沖模去毛刺、化學(xué)腐蝕等方法要么效率低下(人工打磨單件耗時5-10分鐘)、要么損傷基體(強(qiáng)腐蝕性藥劑腐蝕母材)、要么一致性差(沖模去毛刺易留二次毛刺),始終難以滿足精密制造的需求。

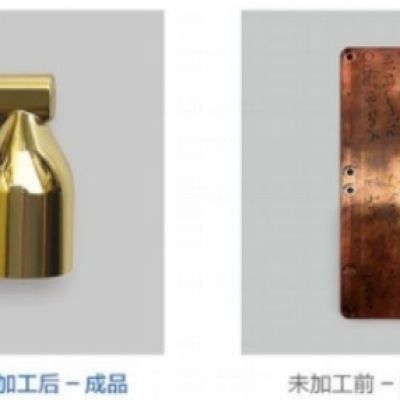

有沒有一種方法,既能高效去除銳邊毛刺,又能保證邊緣精度,還不損傷工件本體? 答案是:用冠古磁力拋光機(jī)。

一、工件邊緣鋒利的“元兇”與危害

要解決問題,先得明白問題從何而來。工件邊緣鋒利的核心原因是加工過程中產(chǎn)生的毛刺、飛邊或殘余應(yīng)力集中。例如:

沖壓/剪切加工:金屬板材在沖裁時,上下刃口擠壓材料形成“毛刺帶”;

鑄造/鍛造:金屬液冷卻收縮時,型腔邊緣易形成“飛邊”;

機(jī)械切削:刀具進(jìn)給或退刀時,在工件邊緣留下“毛邊”或“鋸齒痕”。

這些“銳邊”看似微小,卻可能引發(fā)連鎖問題:

裝配受阻:精密零件邊緣毛刺會導(dǎo)致裝配錯位,甚至卡死;

表面劃傷:流轉(zhuǎn)過程中,銳邊可能劃傷其他工件或工裝夾具;

安全隱患:操作人員搬運(yùn)時,鋒利邊緣易造成割傷;

壽命縮短:應(yīng)力集中的銳邊會加速疲勞斷裂(尤其在交變載荷場景下)。

二、傳統(tǒng)去銳邊方法的局限性

面對銳邊問題,企業(yè)常用的方法包括:

人工打磨:用砂紙、銼刀手動處理,效率低、一致性差,對復(fù)雜形狀(如深槽、窄縫)難以觸及;

沖模去毛刺:通過二次沖切去除毛刺,但需定制模具,成本高,且可能產(chǎn)生二次毛刺;

化學(xué)去毛刺:利用強(qiáng)酸/強(qiáng)堿腐蝕毛刺,但污染大、控制難,易腐蝕母材導(dǎo)致尺寸偏差;

電解去毛刺:通過電化學(xué)腐蝕去除毛刺,但對設(shè)備要求高,僅適用于導(dǎo)電材料,且能耗大。

這些方法的共性痛點(diǎn)是:要么效率與精度無法兼顧,要么成本過高,難以適應(yīng)小批量、多品種的柔性生產(chǎn)需求。

三、冠古磁力拋光機(jī):非接觸式拋光,精準(zhǔn)解決邊緣銳化難題

針對上述痛點(diǎn),冠古磁力拋光機(jī)憑借“磁場驅(qū)動+磨料研磨”的創(chuàng)新原理,為工件邊緣去銳邊提供了高效、可靠的解決方案。其核心優(yōu)勢可總結(jié)為“三高三低”:

1. 高適應(yīng)性:復(fù)雜邊緣也能“精準(zhǔn)拋光”

傳統(tǒng)拋光設(shè)備(如平面拋光機(jī))依賴接觸式打磨,難以處理深孔、窄槽、銳角等復(fù)雜結(jié)構(gòu)。而冠古磁力拋光機(jī)通過永磁磁場驅(qū)動磁性磨料,磨料在磁場力作用下懸浮并高速旋轉(zhuǎn),像“無數(shù)把微型砂輪”一樣包裹住工件表面,即使是邊緣、棱角、凹槽等傳統(tǒng)工藝難以觸及的位置,也能實(shí)現(xiàn)無死角拋光。

例如,某汽車零部件廠生產(chǎn)的沖壓支架(厚度2mm,邊緣帶3mm高的直角飛邊),使用冠古磁力拋光機(jī)后,僅需3分鐘/件即可將飛邊去除干凈,邊緣R角從0.1mm均勻過渡到0.3mm,完全滿足裝配要求。

2. 高精度:不損傷母材,表面質(zhì)量可控

冠古磁力拋光機(jī)的核心是“非接觸式研磨”——磨料僅與毛刺、飛邊接觸,工件本體不受切削力或腐蝕影響,因此基體材料無損耗,尺寸精度可控制在±0.02mm以內(nèi)。同時,通過調(diào)節(jié)磁場強(qiáng)度、磨料粒度、轉(zhuǎn)速等參數(shù),可精準(zhǔn)控制拋光深度(從0.01mm的微毛刺去除到0.1mm的飛邊修整),滿足從粗拋到精拋的全流程需求。

3. 高效率:一人多機(jī),降本增效顯著

傳統(tǒng)人工打磨需1名工人操作1臺設(shè)備,每小時處理10-15件;而冠古磁力拋光機(jī)采用批量處理設(shè)計(jì)(可同時放置50-200件工件),配合自動化上料系統(tǒng),每小時可處理200-500件,效率提升10倍以上。此外,設(shè)備無需頻繁更換模具或耗材(磨料可重復(fù)使用3-5次),綜合成本較傳統(tǒng)方法降低60%以上。

4. 低門檻:操作簡單,無需專業(yè)培訓(xùn)

冠古磁力拋光機(jī)采用智能化控制系統(tǒng),只需設(shè)置拋光時間、轉(zhuǎn)速、磁場強(qiáng)度等參數(shù),一鍵啟動即可完成作業(yè)。設(shè)備配備可視化操作界面,工人經(jīng)1小時培訓(xùn)即可獨(dú)立操作,大幅降低了企業(yè)對技術(shù)工人的依賴。

5. 低污染:環(huán)保節(jié)能,符合綠色制造趨勢

區(qū)別于化學(xué)腐蝕的污水排放、電解拋光的廢氣污染,冠古磁力拋光機(jī)僅需少量水基磨料(可循環(huán)使用),無有害氣體、廢水產(chǎn)生,符合ISO 14001環(huán)境管理體系要求,助力企業(yè)輕松通過環(huán)保驗(yàn)收。

四、真實(shí)案例:某精密模具廠的“銳邊危機(jī)”破解記

浙江某精密模具廠主要生產(chǎn)手機(jī)中框模具(材質(zhì)SKD11,硬度HRC60),此前因模具邊緣毛刺問題,導(dǎo)致試模時頻繁出現(xiàn)“披鋒”,客戶投訴率高達(dá)15%。2024年3月,該廠引入冠古磁力拋光機(jī),針對模具刃口(寬度0.8mm,角度30°)進(jìn)行拋光:

參數(shù)設(shè)置:磁場強(qiáng)度800mT,轉(zhuǎn)速1200rpm,磨料選用碳化硅(粒徑800目),拋光時間5分鐘;

效果驗(yàn)證:刃口毛刺完全去除,邊緣R角從0.05mm均勻過渡到0.15mm,試模時“披鋒”問題徹底消失,客戶投訴率降至0.5%;

成本節(jié)省:單臺設(shè)備替代3名打磨工人,年節(jié)約人工成本18萬元,模具交付周期從7天縮短至3天。

結(jié)語:工件邊緣鋒利不是難題,選對設(shè)備是關(guān)鍵!

工件邊緣太鋒利,本質(zhì)是“毛刺控制”與“精度保持”的矛盾。冠古磁力拋光機(jī)通過“非接觸式磁場研磨”技術(shù),實(shí)現(xiàn)了“高效去毛刺、精準(zhǔn)控精度、低成本運(yùn)營”的三重突破,是精密制造企業(yè)解決銳邊問題的“最優(yōu)解”。

如果您正被工件邊緣鋒利、毛刺難除等問題困擾,不妨試試冠古磁力拋光機(jī)——讓“銳邊”變“圓潤”,讓生產(chǎn)更從容!

蘇公網(wǎng)安備32050602013509號

蘇公網(wǎng)安備32050602013509號